Slewing Ring di Industri Berat: Prinsip Desain dan Tuntutan Operasional

2025.08.01

2025.08.01

Berita Industri

Berita Industri

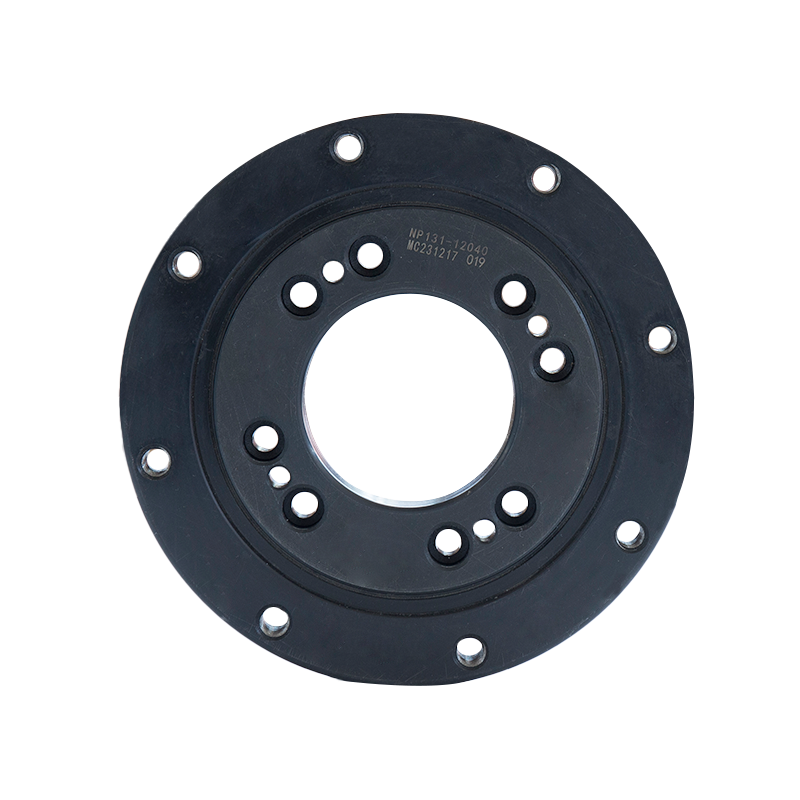

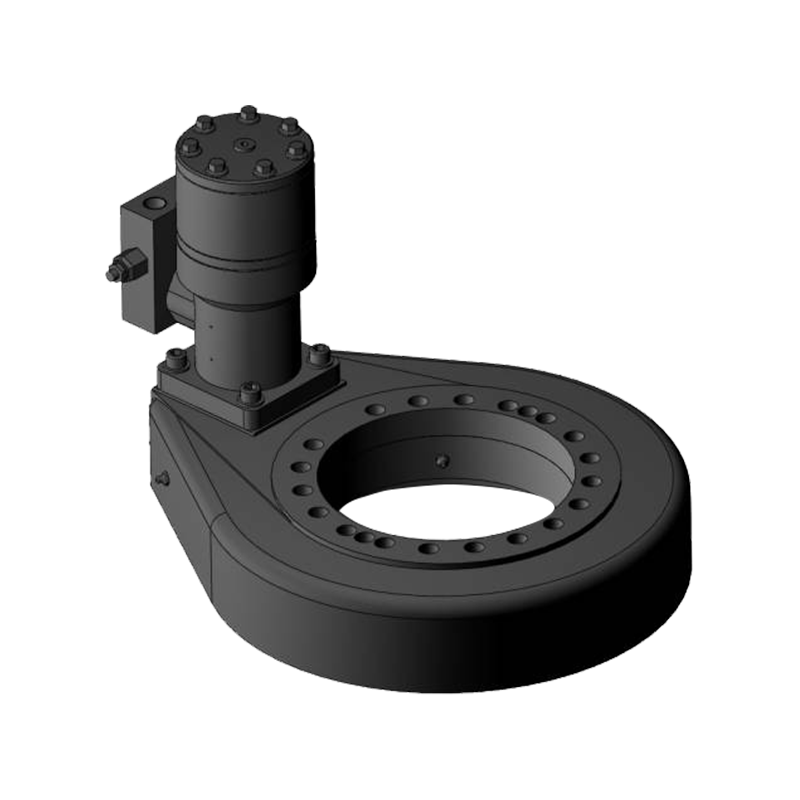

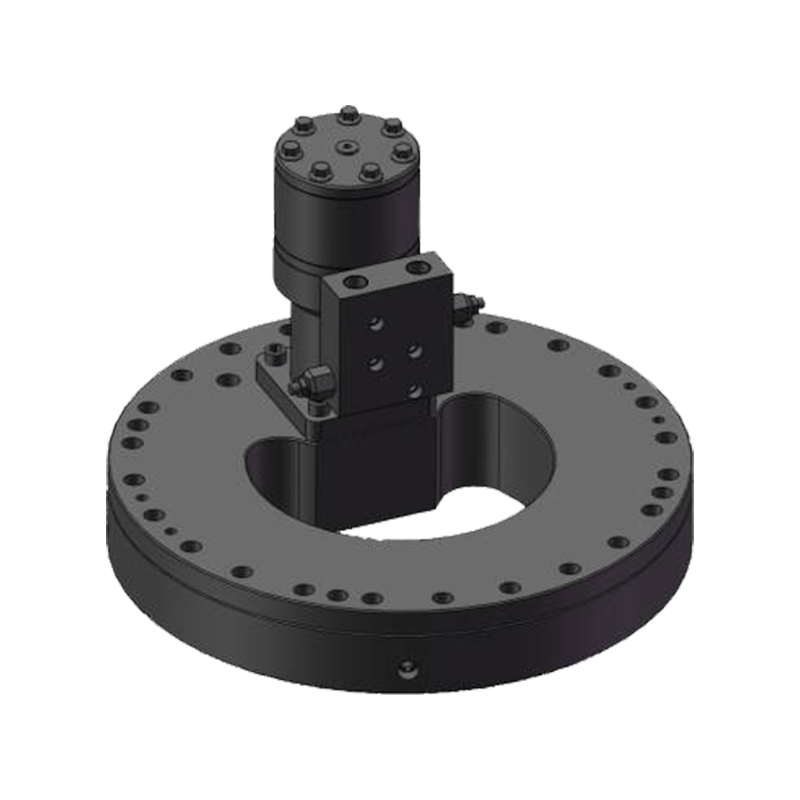

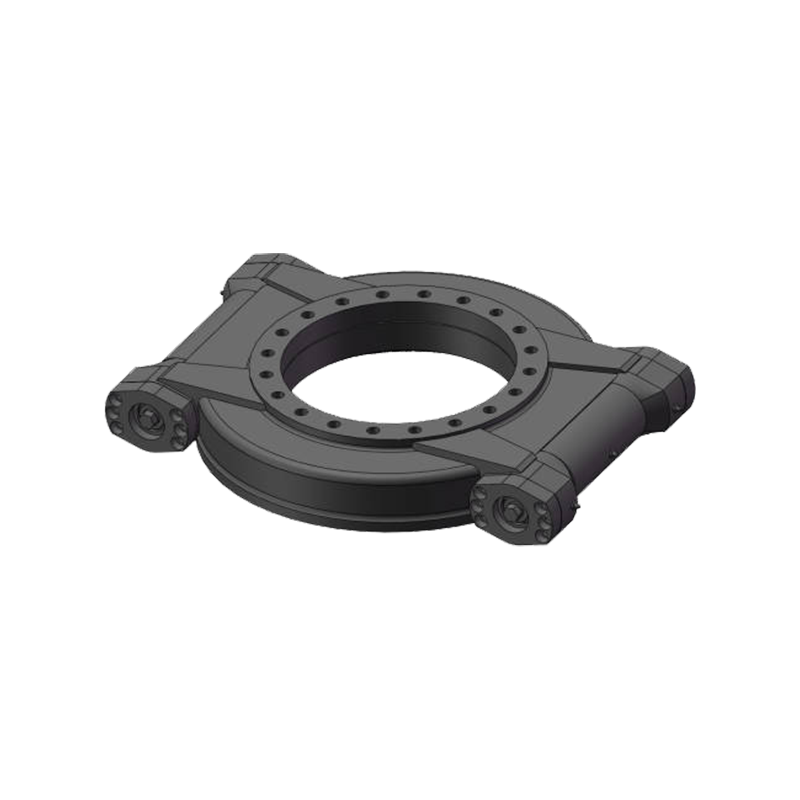

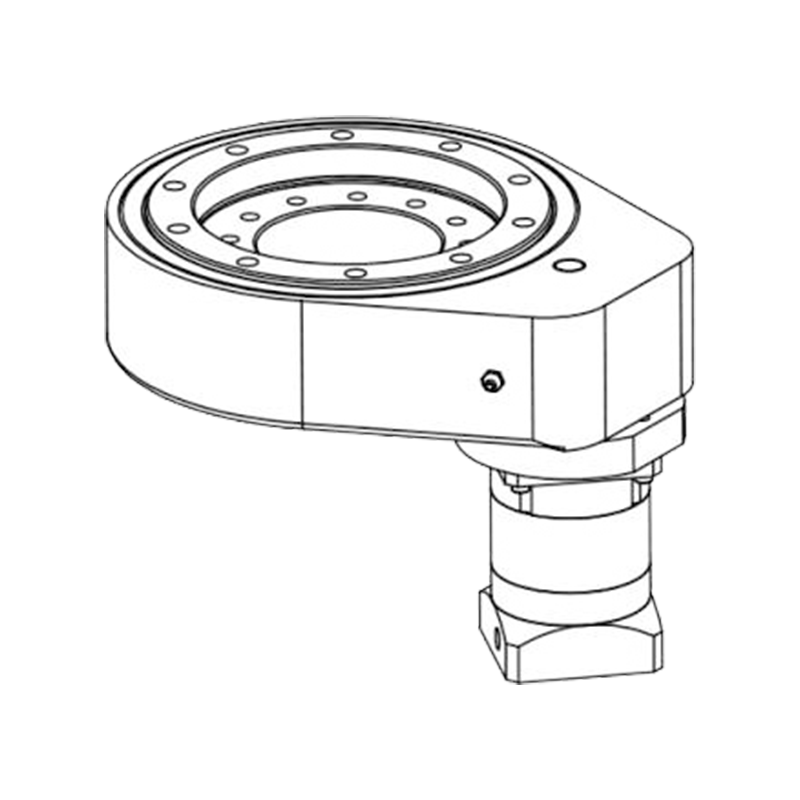

Cincin slewing mewakili kelas penting dari bantalan rotasi berdiameter besar yang memungkinkan pergerakan terkontrol di bawah beban ekstrem dalam aplikasi alat berat. Komponen khusus ini menggabungkan kapasitas beban radial, aksial, dan momen dalam satu rakitan kompak, menjadikannya sangat diperlukan untuk peralatan konstruksi, pertambangan, energi angin, dan penanganan material.

Konfigurasi Desain Dasar

Tipe Struktural Utama

-

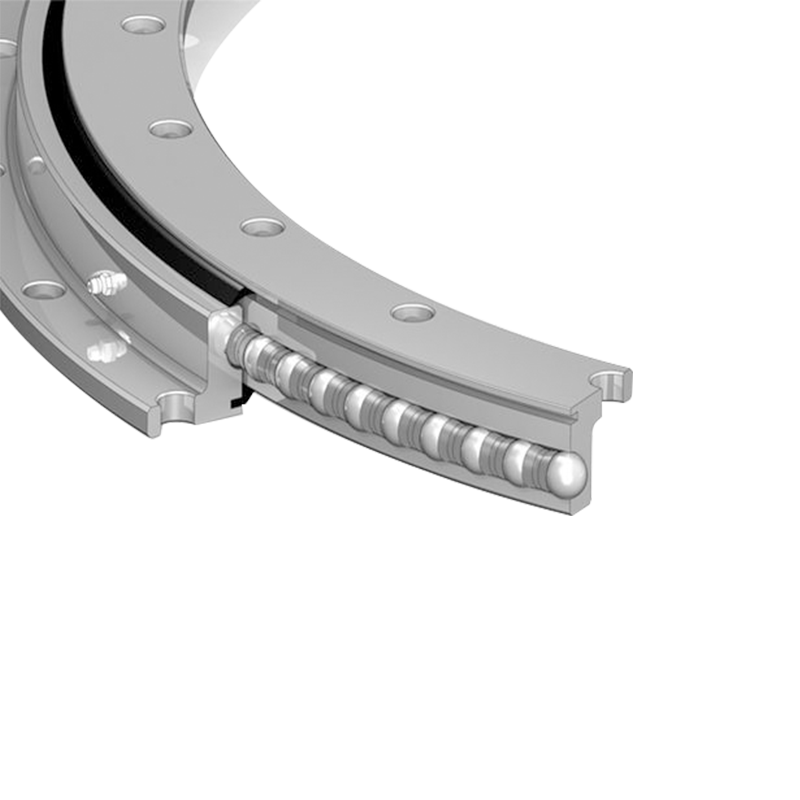

Bola kontak empat titik baris tunggal (konfigurasi industri paling umum)

-

Bola baris ganda (distribusi beban yang ditingkatkan)

-

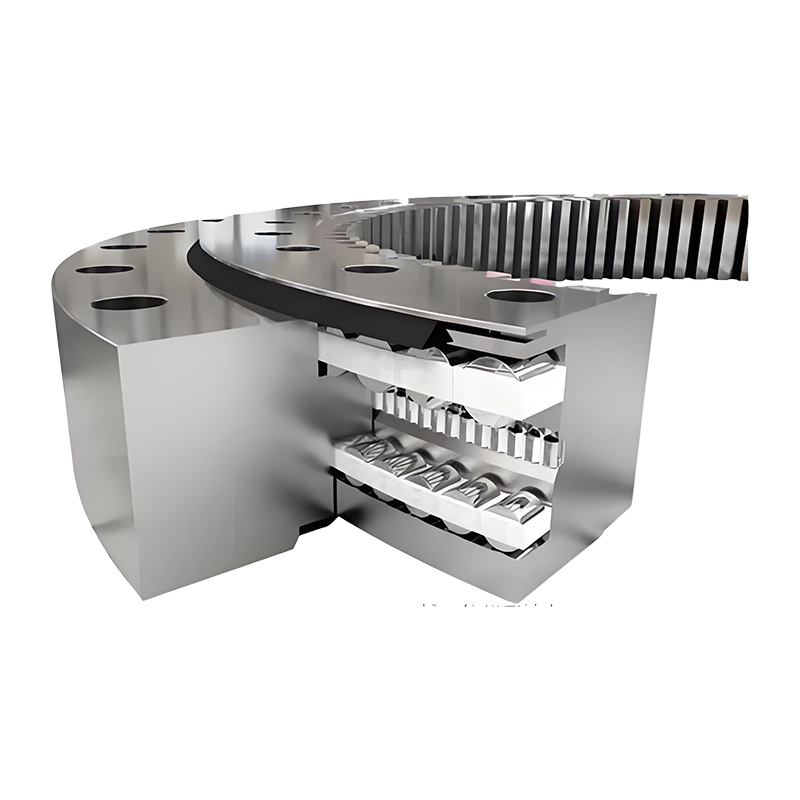

Rol bersilang (kapasitas beban momen superior)

-

Rol tiga baris (kemampuan menahan beban maksimum)

Elemen Desain Kritis

-

Geometri jalur balap (Lengkungan Gotik vs. profil melingkar)

-

Integrasi gigi (konfigurasi gigi eksternal/internal)

-

Ketentuan pemasangan (pola baut, diameter pilot)

-

Sistem penyegelan (multi-labirin, cincin-V, atau segel komposit)

Pertimbangan Ilmu Material

Metalurgi Standar

-

Bahan arena balap : 42CrMo4 (dikeraskan hingga 58-62 HRC)

-

Elemen bergulir : Baja bantalan 100Cr6 (60-64 HRC)

-

Komponen struktural : baja karbon S355J2G3

Paduan Khusus

-

Varian tahan korosi : 1,4418 baja tahan karat

-

Aplikasi suhu rendah : 34CrNiMo6 dengan perlakuan panas khusus

-

Versi suhu tinggi : 32CrMoV12-28 yang diperkeras casing

Rekayasa Kapasitas Beban

Peringkat Beban Statis

-

Kapasitas statis dasar (C₀) : Kisaran 500 kN hingga 50.000 kN

-

Kapasitas beban momen (M) : 50 kNm hingga 5.000 kNm

-

Perhitungan beban gabungan (Standar ISO 76/281)

Kinerja Dinamis

-

Estimasi umur kelelahan (Perhitungan umur L10)

-

Persyaratan pelumasan (pemilihan gemuk berdasarkan nilai DN)

-

Batasan kecepatan (biasanya <50 rpm untuk diameter besar)

Kerusakan Aplikasi Industri

Mesin Konstruksi

-

Derek perayap : Unit diameter 3.000-5.000 mm

-

Derek menara : Momen memuat desain yang dioptimalkan

-

Pompa beton : Varian kompak dengan kekakuan tinggi

Aplikasi Sektor Energi

-

Sistem pitch/yaw turbin angin : ukuran 1.500-4.000mm

-

Sistem pelacak surya : Desain dengan biaya optimal

-

Peralatan pembangkit listrik tenaga air : Versi tahan korosi

Sistem Penanganan Material

-

Stacker-reclaimer : diameter 4.000-8.000 mm

-

Pemuat kapal : Paket lingkungan air asin

-

Sekop penambangan : Desain tahan benturan ekstrem

Proses Manufaktur

Pemesinan Presisi

-

Penggilingan arena balap (akurasi bentuk <0,01 mm)

-

Generasi gigi roda gigi (Standar DIN 3962/ISO 1328)

-

Finishing permukaan pemasangan (kerataan <0,05 mm/m)

Perlakuan Panas

-

Pengerasan kasus (kedalaman casing 2-5mm)

-

Pengerasan induksi (perawatan raceway lokal)

-

Menghilangkan stres (teknik penuaan getaran)

Verifikasi Kualitas

-

pemeriksaan NDT (UT, MPI, pengujian penetran)

-

Mengkoordinasikan pengukuran (verifikasi profil roda gigi)

-

Menjalankan tes (pengujian beban skala penuh)

Pertimbangan Pemeliharaan & Servis

Strategi Pelumasan

-

Sistem pelumasan terpusat (pengisian ulang otomatis)

-

Pelumasan penangas minyak (aplikasi berkecepatan tinggi)

-

Pelumas khusus (food grade, tekanan ekstrim)

Pemantauan Keausan

-

Analisis getaran (pelacakan kondisi bantalan)

-

Pengambilan sampel minyak (pakai analisis partikel)

-

Pengukuran serangan balik (indikasi keausan gigi)

Perkembangan Teknologi yang Muncul

Materi Lanjutan

-

Bantalan keramik hibrida (rol silikon nitrida)

-

Rekayasa permukaan (Pelapis DLC, tekstur laser)

-

Komponen komposit (cincin pendukung serat karbon)

Sistem Bantalan Cerdas

-

Sensor tertanam (regangan, suhu, getaran)

-

Pemantauan kondisi nirkabel (Integrasi IoT)

-

Algoritma pemeliharaan prediktif

Inovasi Manufaktur

-

Teknik perbaikan aditif (pelapisan laser pada balapan)

-

Simulasi kembar digital (optimasi distribusi beban)

-

Sistem perakitan otomatis

Pedoman Seleksi & Spesifikasi

Daftar Periksa Parameter Desain

-

Analisis kasus beban (evaluasi skenario terburuk)

-

Faktor lingkungan (suhu, kontaminasi)

-

Profil gerakan (berosilasi vs. rotasi terus menerus)

-

Persyaratan kehidupan pelayanan (aksesibilitas pemeliharaan)

Pendekatan Optimalisasi Biaya

-

Desain standar vs. khusus (pengorbanan waktu tunggu)

-

Pemilihan bahan (kinerja vs. keseimbangan biaya)

-

Alternatif penyegelan (pencocokan kondisi pengoperasian)

Kesimpulan

Cincin slewing industri terus berkembang sebagai komponen penting dalam alat berat, dengan desain modern yang melampaui batas kapasitas beban, daya tahan, dan kemampuan pemantauan cerdas. Pemilihan dan pemeliharaan yang tepat terhadap komponen-komponen penting ini berdampak langsung pada waktu kerja peralatan dan total biaya kepemilikan. Ketika digitalisasi mengubah peralatan industri, teknologi slewing ring beradaptasi dengan sensor tertanam dan material canggih untuk memenuhi tuntutan operasi yang semakin otomatis dan berbasis data. Pengembangan di masa depan kemungkinan besar akan berfokus pada perpanjangan interval layanan melalui peningkatan rekayasa permukaan dan kemampuan pemantauan mandiri, yang semakin memperkuat perannya sebagai faktor fundamental yang mendukung pergerakan industri berat.